ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ୍ ମେସିନ୍ ହେଉଛି ଏକ ପ୍ରକାରର ଉପକରଣ ଯାହା ବର୍ଜ୍ୟବସ୍ତୁ ପ୍ରକ୍ରିୟାକରଣ କିମ୍ବା ପ୍ଲାଷ୍ଟିକ୍ ସ୍କ୍ରାପ୍ କରି ପୁନଃବ୍ୟବହାରଯୋଗ୍ୟ ପ୍ଲାଷ୍ଟିକ୍ ଦାନା ତିଆରି କରେ। ଏହା PE, PP, କିମ୍ବା PET ଭଳି ବ୍ୟବହୃତ ପ୍ଲାଷ୍ଟିକ୍ ସାମଗ୍ରୀକୁ ତରଳି ଦିଏ ଏବଂ ଏକ୍ସଟ୍ରୁସନ୍ ଏବଂ କଟିଂ ମାଧ୍ୟମରେ ସେଗୁଡ଼ିକୁ ଛୋଟ, ସମାନ ପେଲେଟ୍ ରେ ପୁନଃଆକୃତି ଦିଏ।

ଏହି ମେସିନ୍ ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣରେ ଏକ ପ୍ରମୁଖ ଭୂମିକା ଗ୍ରହଣ କରେ ଯାହା ପରିତ୍ୟକ୍ତ ପ୍ଲାଷ୍ଟିକ୍କୁ ନୂତନ ଉତ୍ପାଦ ପାଇଁ କଞ୍ଚାମାଲରେ ପରିଣତ କରିଥାଏ। ଏହା ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରଦୂଷଣ ହ୍ରାସ କରିବାରେ ସାହାଯ୍ୟ କରେ, ଉତ୍ପାଦନ ଖର୍ଚ୍ଚ ହ୍ରାସ କରେ ଏବଂ ପ୍ୟାକେଜିଂ, ନିର୍ମାଣ ଏବଂ ଗ୍ରାହକ ସାମଗ୍ରୀ ଭଳି ଶିଳ୍ପଗୁଡ଼ିକରେ ସ୍ଥାୟୀ ଉତ୍ପାଦନକୁ ସମର୍ଥନ କରେ।

ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ୍ ମେସିନର ବୈଶିଷ୍ଟ୍ୟ, ସୁବିଧା ଏବଂ ଅସୁବିଧା ଏବଂ ସମ୍ଭାବ୍ୟ ପ୍ରୟୋଗଗୁଡ଼ିକୁ ବୁଝିବା ଆପଣଙ୍କୁ ଭଲ ନିଷ୍ପତ୍ତି ନେବାରେ ଏବଂ ଆପଣଙ୍କର ଉତ୍ପାଦନ ଆବଶ୍ୟକତା ପୂରଣ କରିବା ପାଇଁ ସଠିକ୍ ଗ୍ରାନୁଲେଟର କିମ୍ବା ମିଶ୍ରଣ ବାଛିବାରେ ସାହାଯ୍ୟ କରିବ।

ଆମେ ଅନେକ ଭିନ୍ନ ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ୍ ମେସିନ୍ ବିଷୟରେ ବିସ୍ତୃତ ଭାବରେ ପଢ଼ନ୍ତୁ ଏବଂ ଆପଣଙ୍କ ପ୍ରକଳ୍ପ ପାଇଁ ସର୍ବୋତ୍ତମ ଗ୍ରାନୁଲେଟର୍ ବାଛିବା ପାଇଁ ଆର୍ଟିକିଲର ଶେଷରେ ଏକ ସଂକ୍ଷିପ୍ତ ମାର୍ଗଦର୍ଶିକା ପ୍ରଦାନ କରନ୍ତୁ।

ପ୍ରକାରଭେଦପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ ମେସିନ୍

ଆଧୁନିକ ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ୍ ମେସିନଗୁଡ଼ିକ ଶକ୍ତି-ଦକ୍ଷ ସିଷ୍ଟମ, ସ୍ୱୟଂଚାଳିତ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ଏବଂ ଉନ୍ନତ ଫିଲ୍ଟେରେସନ୍ ସହିତ ଡିଜାଇନ୍ କରାଯାଇଛି ଯାହା ଦ୍ୱାରା ଉଚ୍ଚ-ଗୁଣବତ୍ତା ଗ୍ରାନୁଲେସନ୍ ସୁନିଶ୍ଚିତ ହୋଇପାରିବ। ଏଗୁଡ଼ିକ ପୁନଃଚକ୍ରଣ ପ୍ଲାଷ୍ଟିକ୍, ପ୍ଲାଷ୍ଟିକ୍ ଉତ୍ପାଦ କାରଖାନା ଏବଂ ପରିବେଶଗତ ପ୍ରକ୍ରିୟାକରଣ କେନ୍ଦ୍ରଗୁଡ଼ିକରେ ବହୁଳ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ ଯାହା ଦ୍ୱାରା ଫିଲ୍ମ ଏବଂ ବୋତଲ ଠାରୁ ଆରମ୍ଭ କରି ଇଞ୍ଜେକ୍ସନ-ମୋଲ୍ଡଡ୍ ଅଂଶ ପର୍ଯ୍ୟନ୍ତ ବିଭିନ୍ନ ପ୍ରକାରର ପ୍ଲାଷ୍ଟିକ୍ ଅପଚୟ ପରିଚାଳନା କରାଯାଇପାରିବ।

ପରବର୍ତ୍ତୀ ସମୟରେ, ଆମେ 12 ପ୍ରକାରର ଗ୍ରାନୁଲେଟର ବିଷୟରେ ସଂକ୍ଷେପରେ ଆଲୋଚନା କରିବୁ।

୧. ପୁନଃଚକ୍ରଣ କମ୍ପାକ୍ଟର ଗ୍ରାନୁଲେସନ ଲାଇନ

ଏକ ପୁନଃଚକ୍ରଣ କମ୍ପାକ୍ଟର ଗ୍ରାନୁଲେସନ ଲାଇନ ହେଉଛି ଏକ ସମ୍ପୂର୍ଣ୍ଣ ସିଷ୍ଟମ ଯାହା ହାଲୁକା ପ୍ଲାଷ୍ଟିକ୍ ଅପଚୟ - ଯେପରିକି ଫିଲ୍ମ, ବୁଣା ବ୍ୟାଗ ଏବଂ ଫୋମ୍ ହୋଇଥିବା ସାମଗ୍ରୀ - କୁ ଘନ ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟରେ ପ୍ରକ୍ରିୟାକରଣ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ। ଏହା କମ୍ପାକ୍ସନ, ଏକ୍ସଟ୍ରୁଜନ୍, ଫିଲ୍ଟେରେସନ ଏବଂ ପେଲେଟାଇଜିଂକୁ ଗୋଟିଏ ନିରନ୍ତର ପ୍ରକ୍ରିୟାରେ ମିଶ୍ରଣ କରେ। କମ୍ପାକ୍ଟର ନରମ କିମ୍ବା ବଡ଼ ସାମଗ୍ରୀକୁ ପ୍ରି-ସଙ୍କୁଚିତ କରିଥାଏ, ଯାହା ସେମାନଙ୍କୁ ବ୍ରିଜିଂ କିମ୍ବା କ୍ଲଗ୍ଗିଂ ବିନା ଏକ୍ସଟ୍ରୁଡରରେ ଫିଡ୍ କରିବା ସହଜ କରିଥାଏ।

ଲାଭ

ଦକ୍ଷ ଖାଦ୍ୟଦାନ: ବିଲ୍ଟ-ଇନ୍ କମ୍ପାକ୍ଟର ହାଲୁକା ଏବଂ ଫ୍ଲଫି ସାମଗ୍ରୀକୁ ପୂର୍ବ-ପ୍ରକ୍ରିୟାକରଣ କରେ, ଯାହା ଖାଦ୍ୟ ଦେବାରେ ବାଧା ସୃଷ୍ଟି କରେ ନାହିଁ।

ସମନ୍ୱିତ ସିଷ୍ଟମ: ଗୋଟିଏ ନିରନ୍ତର ରେଖାରେ କମ୍ପାକ୍ସନ, ଏକ୍ସଟ୍ରୁଜନ୍, ଫିଲ୍ଟେରେସନ ଏବଂ ପେଲେଟାଇଜିଂକୁ ମିଶ୍ରଣ କରେ।

ସ୍ଥାନ ଏବଂ ଶ୍ରମ ସଞ୍ଚୟ: ଉଚ୍ଚ ସ୍ୱୟଂଚାଳିତତା ସହିତ କମ୍ପାକ୍ଟ ଡିଜାଇନ୍ ହସ୍ତ ଶ୍ରମ ଏବଂ କାରଖାନା ସ୍ଥାନର ଆବଶ୍ୟକତାକୁ ହ୍ରାସ କରେ।

ବିସ୍ତୃତ ସାମଗ୍ରୀ ସୁସଙ୍ଗତତା: PE/PP ଫିଲ୍ମ, ବୁଣା ବ୍ୟାଗ ଏବଂ ଫୋମ୍ ସାମଗ୍ରୀ ଭଳି ବିଭିନ୍ନ ନରମ ପ୍ଲାଷ୍ଟିକ୍ ପରିଚାଳନା କରେ।

ସ୍ଥିର ପେଲେଟ୍ ଗୁଣବତ୍ତା: ଉତ୍ପାଦନରେ ପୁନଃବ୍ୟବହାର ପାଇଁ ଉପଯୁକ୍ତ ସମାନ ପ୍ଲାଷ୍ଟିକ୍ ଦାନା ଉତ୍ପାଦନ କରେ।

ଅସୁବିଧାଗୁଡ଼ିକ

କଠିନ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ ଉପଯୁକ୍ତ ନୁହେଁ: ଘନ କିମ୍ବା କଠିନ ପ୍ଲାଷ୍ଟିକ୍ (ଯଥା, ଇଞ୍ଜେକ୍ସନ-ମୋଲ୍ଡଡ୍ ଅଂଶ, ବୋତଲ) ପାଇଁ ଅନ୍ୟ ମେସିନ୍ ଆବଶ୍ୟକ ହୋଇପାରେ।

ଆବଶ୍ୟକୀୟ ସାମଗ୍ରୀ ପରିଷ୍କାର ପରିଚ୍ଛନ୍ନତା: ଅଧିକ ଆର୍ଦ୍ରତା କିମ୍ବା ପ୍ରଦୂଷଣ ସ୍ତର (ଯେପରିକି ମଇଳା କିମ୍ବା କାଗଜ) କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ପେଲେଟ୍ ଗୁଣବତ୍ତା ଉପରେ ପ୍ରଭାବ ପକାଇପାରେ।

ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ଆବଶ୍ୟକ: ସ୍ଥିର କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ କମ୍ପାକ୍ଟର ଏବଂ ଫିଲ୍ଟେରେସନ କ୍ଷେତ୍ରଗୁଡ଼ିକୁ ସମୟ ସମୟରେ ସଫା କରିବା ଆବଶ୍ୟକ।

ଆପ୍ଲିକେସନ୍ଗୁଡ଼ିକ

କୃଷି ଫିଲ୍ମ ପୁନଃଚକ୍ରଣ: PE ମଲ୍ଚ ଫିଲ୍ମ, ଗ୍ରୀନହାଉସ୍ ଫିଲ୍ମ ଏବଂ ଅନ୍ୟାନ୍ୟ କୃଷି ବର୍ଜ୍ୟ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ।

ଉପଭୋକ୍ତା ପରବର୍ତ୍ତୀ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ୟାକେଜିଂ: ସପିଂ ବ୍ୟାଗ୍, ଷ୍ଟ୍ରେଚ୍ ଫିଲ୍ମ, କୋରିଅର୍ ବ୍ୟାଗ୍ ଇତ୍ୟାଦି ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ ଉପଯୁକ୍ତ।

ଶିଳ୍ପ ସ୍କ୍ରାପ୍ ପୁନରୁଦ୍ଧାର: ଫିଲ୍ମ ଏବଂ ବୁଣା ବ୍ୟାଗ ନିର୍ମାତାଙ୍କଠାରୁ ଉତ୍ପାଦନ ଅପଚୟକୁ ପୁନଃଚକ୍ରିତ କରେ।

ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ପ୍ଲାଣ୍ଟ: ବହୁ ପରିମାଣର ନରମ ପ୍ଲାଷ୍ଟିକ୍ ଅଳିଆ ପରିଚାଳନା କରୁଥିବା ସୁବିଧା ପାଇଁ ସର୍ବୋତ୍ତମ ଉପଯୁକ୍ତ।

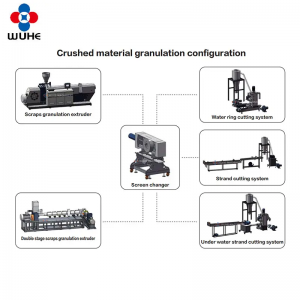

୨।ଚୂର୍ଣ୍ଣ ହୋଇଥିବା ସାମଗ୍ରୀ ଦାନାକରଣ ରେଖା

ଏକ କ୍ରଶ୍ଡ ମ୍ୟାଟେରିଆଲ୍ ଗ୍ରାନୁଲେସନ୍ ଲାଇନ ହେଉଛି ଏକ ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ସିଷ୍ଟମ ଯାହା ପୂର୍ବରୁ ଖଣ୍ଡ ଖଣ୍ଡ କିମ୍ବା ଚୂର୍ଣ୍ଣ ହୋଇଥିବା କଠିନ ପ୍ଲାଷ୍ଟିକ୍ ଅପଚୟକୁ ପ୍ରକ୍ରିୟାକରଣ କରିବା ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି। ଏଥିରେ ବୋତଲ, ପାତ୍ର ଏବଂ ଶିଳ୍ପ ସ୍କ୍ରାପ୍ ରୁ HDPE, PP, PET, ABS, କିମ୍ବା PC ଭଳି ସାମଗ୍ରୀ ଅନ୍ତର୍ଭୁକ୍ତ। ଏହି ଲାଇନରେ ସାଧାରଣତଃ ଏକ ଫିଡିଂ ସିଷ୍ଟମ, ଏକକ କିମ୍ବା ଟ୍ୱିନ୍-ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଡର, ଫିଲ୍ଟେରେସନ୍ ୟୁନିଟ୍, ପେଲେଟାଇଜିଂ ସିଷ୍ଟମ ଏବଂ କୁଲିଂ/ଡ୍ରାଇଂ ସେକ୍ସନ ଅନ୍ତର୍ଭୁକ୍ତ।

ଲାଭ

ଚୂର୍ଣ୍ଣ ହୋଇଥିବା ସାମଗ୍ରୀର ସିଧାସଳଖ ଖାଦ୍ୟ: ପୂର୍ବ-ସଙ୍କୋଚନର ଆବଶ୍ୟକତା ନାହିଁ; ବୋତଲ, ପାତ୍ର ଏବଂ ଇଞ୍ଜେକ୍ସନ ଅଂଶ ଭଳି କଠୋର ପ୍ଲାଷ୍ଟିକ ପାଇଁ ଉପଯୁକ୍ତ।

ସ୍ଥିର ଆଉଟପୁଟ୍: ସମାନ, ଘନ ସାମଗ୍ରୀ ସହିତ ଭଲ କାମ କରେ, ସ୍ଥିର ଏକ୍ସଟ୍ରୁଜନ୍ ଏବଂ ପେଲେଟ୍ ଗୁଣବତ୍ତା ପ୍ରଦାନ କରେ।

ଉଚ୍ଚ ଦକ୍ଷତା: ଦୃଢ଼ ସ୍କ୍ରୁ ଡିଜାଇନ୍ ଏବଂ ଦକ୍ଷ ଡିଗାସିଂ ସିଷ୍ଟମ୍ ତରଳିବା ଉନ୍ନତ କରେ ଏବଂ ଆର୍ଦ୍ରତା ସମସ୍ୟା ହ୍ରାସ କରେ।

ନମନୀୟ ବିନ୍ୟାସ: ସାମଗ୍ରୀ ପ୍ରକାର ଉପରେ ଆଧାର କରି ସିଙ୍ଗଲ୍ କିମ୍ବା ଟ୍ୱିନ୍-ଷ୍ଟେଜ୍ ଏକ୍ସଟ୍ରୁଡର୍, ୱାଟର-ରିଙ୍ଗ୍ କିମ୍ବା ଷ୍ଟ୍ରାଣ୍ଡ ପେଲେଟାଇଜର୍ ସହିତ ସଜ୍ଜିତ ହୋଇପାରିବ।

ସଫା ରିଗ୍ରାଇଣ୍ଡ ପାଇଁ ଭଲ: ୱାସିଂ ଲାଇନରୁ ସଫା, ସଜାଯାଇଥିବା ପ୍ଲାଷ୍ଟିକ୍ ଫ୍ଲେକ୍ସ ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ ବିଶେଷ ଭାବରେ ପ୍ରଭାବଶାଳୀ।

ଅସୁବିଧାଗୁଡ଼ିକ

ନରମ କିମ୍ବା ଫ୍ଲଫି ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ ଉପଯୁକ୍ତ ନୁହେଁ: ଫିଲ୍ମ କିମ୍ବା ଫୋମ୍ ଭଳି ହାଲୁକା ସାମଗ୍ରୀ ଖାଦ୍ୟ ଦେବାରେ ଅସ୍ଥିରତା କିମ୍ବା ବ୍ରିଜିଂ ସୃଷ୍ଟି କରିପାରେ।

ପୂର୍ବରୁ ଧୋଇବା ଆବଶ୍ୟକ: ଦାନା ଦେବା ପୂର୍ବରୁ ମଇଳା କିମ୍ବା ଦୂଷିତ ଚୂର୍ଣ୍ଣ ସାମଗ୍ରୀକୁ ସମ୍ପୂର୍ଣ୍ଣ ସଫା କରିବା ଆବଶ୍ୟକ।

ମିଶ୍ରିତ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ କମ୍ ଉପଯୁକ୍ତ: ସାମଗ୍ରୀ ସ୍ଥିରତା ପେଲେଟ୍ ଗୁଣବତ୍ତାକୁ ପ୍ରଭାବିତ କରେ; ମିଶ୍ରିତ ପଲିମର ପ୍ରକାରଗୁଡ଼ିକୁ ମିଶ୍ରଣ କିମ୍ବା ପୃଥକୀକରଣ ଆବଶ୍ୟକ ହୋଇପାରେ।

ଆପ୍ଲିକେସନ୍ଗୁଡ଼ିକ

କଠୋର ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ: HDPE/PP ବୋତଲ, ସାମ୍ପୁ ପାତ୍ର, ଡିଟରଜେଣ୍ଟ ବ୍ୟାରେଲ ଇତ୍ୟାଦି ପାଇଁ।

ଶିଳ୍ପ-ପରବର୍ତ୍ତୀ ପ୍ଲାଷ୍ଟିକ୍ ସ୍କ୍ରାପ୍: ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ, ଏକ୍ସଟ୍ରୁସନ କିମ୍ବା ବ୍ଲୋ ମୋଲ୍ଡିଂରୁ ପେଷି ହୋଇଥିବା ଅବଶିଷ୍ଟ ପାଇଁ ଉପଯୁକ୍ତ।

ପୁନଃଚକ୍ରୀକରଣ ଲାଇନରୁ ଧୋଇଥିବା ଫ୍ଲେକ୍ସ: ବୋତଲ ଧୋଇବା ସିଷ୍ଟମରୁ ସଫା କରାଯାଇଥିବା PET, PE, କିମ୍ବା PP ଫ୍ଲେକ୍ସ ସହିତ ଭଲ କାମ କରେ।

ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟ୍ ଉତ୍ପାଦକ: ଇଞ୍ଜେକ୍ସନ କିମ୍ବା ଏକ୍ସଟ୍ରୁଜନ ପାଇଁ କ୍ଲିନ୍ ରିଗ୍ରାଇଣ୍ଡକୁ ପୁନଃବ୍ୟବହାରଯୋଗ୍ୟ ପେଲେଟରେ ରୂପାନ୍ତର କରୁଥିବା ନିର୍ମାତାମାନଙ୍କ ପାଇଁ ଉପଯୁକ୍ତ।

3. ବୁଣା କପଡ଼ା ବ୍ୟାଗ୍ ପୁନଃଚକ୍ରଣ ପେଲେଟାଇଜିଂ ଲାଇନ

ଏକ ବୟନ କପଡ଼ା ବ୍ୟାଗ୍ ପୁନଃଚକ୍ରଣ ପେଲେଟାଇଜିଂ ଲାଇନ ହେଉଛି ଏକ ସ୍ୱତନ୍ତ୍ର ପୁନଃଚକ୍ରଣ ପ୍ରଣାଳୀ ଯାହା PP (ପଲିପ୍ରୋପିଲିନ୍) ବୁଣା ବ୍ୟାଗ୍, ରାଫିଆ, ଜମ୍ବୋ ବ୍ୟାଗ୍ (FIBCs) ଏବଂ ଅନ୍ୟାନ୍ୟ ସମାନ ପ୍ଲାଷ୍ଟିକ୍ ବସ୍ତ୍ର ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି। ଏହି ସାମଗ୍ରୀଗୁଡ଼ିକ ସାଧାରଣତଃ ହାଲୁକା, ଲୁହ-ପ୍ରତିରୋଧୀ ଏବଂ ସେମାନଙ୍କର ବଡ଼ ଗଠନ ଯୋଗୁଁ ପାରମ୍ପରିକ ପେଲେଟାଇଜିଂ ସିଷ୍ଟମରେ ସିଧାସଳଖ ଖାଇବା କଷ୍ଟକର। ଏହି ଲାଇନ କ୍ରସିଂ, କମ୍ପାକ୍ଟିଂ, ଏକ୍ସଟ୍ରୁଜନ୍, ଫିଲ୍ଟେରେସନ୍ ଏବଂ ପେଲେଟାଇଜିଂକୁ ଏକ ନିରନ୍ତର ପ୍ରକ୍ରିୟାରେ ମିଶ୍ରଣ କରେ ଯାହା ବ୍ୟବହୃତ ବୁଣା ପ୍ଲାଷ୍ଟିକ୍ ସାମଗ୍ରୀକୁ ସମାନ ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟରେ ରୂପାନ୍ତରିତ କରେ।

ଏହି ସମାଧାନ ଶିଳ୍ପ-ଉତ୍ତର ଏବଂ ଗ୍ରାହକ-ଉତ୍ତର ବୁଣା ପ୍ୟାକେଜିଂ ଅପଚୟକୁ ପୁନଃଚକ୍ରିତ କରିବା ପାଇଁ ଆଦର୍ଶ, ପରିବେଶ ପ୍ରଦୂଷଣ ହ୍ରାସ କରିବାରେ ଏବଂ ପ୍ଲାଷ୍ଟିକ୍ ଶିଳ୍ପ ପାଇଁ କଞ୍ଚାମାଲ ପୁନଃଉତ୍ପାଦନ କରିବାରେ ସାହାଯ୍ୟ କରେ।

ଲାଭ

ସମନ୍ୱିତ କମ୍ପାକ୍ଟର ସିଷ୍ଟମ: ଏକ୍ସଟ୍ରୁଡରରେ ସୁଗମ ଏବଂ ସ୍ଥିର ଖାଦ୍ୟ ପ୍ରଦାନ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ହାଲୁକା, ବୁଣା ସାମଗ୍ରୀକୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ସଙ୍କୁଚିତ କରେ।

ଉଚ୍ଚ ଦକ୍ଷତା: ନିରନ୍ତର କାର୍ଯ୍ୟ ଏବଂ କମ ମାନବଶକ୍ତି ଆବଶ୍ୟକତା ସହିତ ଉଚ୍ଚ-କ୍ଷମତା ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି।

ସ୍ଥାୟୀ ଏବଂ ସ୍ଥିର ଉତ୍ପାଦନ: ଭଲ ଯାନ୍ତ୍ରିକ ଗୁଣ ସହିତ ଏକ ସମାନ ପେଲେଟ୍ ଉତ୍ପାଦନ କରେ, ଯାହା ଡାଉନଷ୍ଟ୍ରିମ୍ ପୁନଃବ୍ୟବହାର ପାଇଁ ଉପଯୁକ୍ତ।

ହ୍ୟାଣ୍ଡେଲିଂ ଚ୍ୟାଲେଞ୍ଜିଂ ସାମଗ୍ରୀ: ବିଶେଷ ଭାବରେ ବୁଣା ବ୍ୟାଗ, ଲାଇନର ସହିତ ଜମ୍ବୋ ବ୍ୟାଗ ଏବଂ ରାଫିଆ ଅପଚୟ ପରିଚାଳନା ପାଇଁ ନିର୍ମିତ।

କଷ୍ଟମାଇଜେବଲ୍ ଡିଜାଇନ୍: ବିଭିନ୍ନ ସାମଗ୍ରୀ ପରିସ୍ଥିତି ଅନୁଯାୟୀ ବିଭିନ୍ନ କଟିଂ, ଡିଗାସିଂ ଏବଂ ଫିଲ୍ଟେରେସନ ସିଷ୍ଟମ ସହିତ ବିନ୍ୟାସଯୋଗ୍ୟ।

ଅସୁବିଧାଗୁଡ଼ିକ

ପ୍ରାକ୍-ପ୍ରକ୍ରିୟା ପ୍ରାୟତଃ ଆବଶ୍ୟକ: ପେଲେଟ୍ ଗୁଣବତ୍ତା ବଜାୟ ରଖିବା ପାଇଁ ମଇଳା ବୁଣା ବ୍ୟାଗଗୁଡ଼ିକୁ ପୁନଃଚକ୍ରଣ କରିବା ପୂର୍ବରୁ ଧୋଇବା ଏବଂ ଶୁଖାଯିବା ଆବଶ୍ୟକ ହୋଇପାରେ।

ଅଧିକ ଶକ୍ତି ବ୍ୟବହାର: ଘନ ସାମଗ୍ରୀର ସଙ୍କୁଚିତ ଏବଂ ତରଳିବା ଯୋଗୁଁ, ସିଷ୍ଟମ ଅଧିକ ଶକ୍ତି ବ୍ୟବହାର କରିପାରିବ।

ସାମଗ୍ରୀ ସମ୍ବେଦନଶୀଳତା: ଅସଙ୍ଗତ ସାମଗ୍ରୀ ଘନତା କିମ୍ବା ବଳକା ସିଲାଇ ସୂତା ଖାଦ୍ୟ ଏବଂ ଏକ୍ସଟ୍ରୁଜନ୍ ସ୍ଥିରତାକୁ ପ୍ରଭାବିତ କରିପାରେ।

ଆପ୍ଲିକେସନ୍ଗୁଡ଼ିକ

ପିପି ବୁଣା ବସ୍ତା ପୁନଃଚକ୍ରଣ: ସିମେଣ୍ଟ ବସ୍ତା, ଚାଉଳ ବସ୍ତା, ଚିନି ବସ୍ତା ଏବଂ ପଶୁ ଖାଦ୍ୟ ବସ୍ତା ପାଇଁ ଉପଯୁକ୍ତ।

ଜମ୍ବୋ ବ୍ୟାଗ (FIBC) ପୁନଃପ୍ରକ୍ରିୟାକରଣ: ବଡ଼ ନମନୀୟ ମଧ୍ୟବର୍ତ୍ତୀ ବଲ୍କ ପାତ୍ରଗୁଡ଼ିକର ପୁନଃଚକ୍ରଣ ପାଇଁ ଏକ ଦକ୍ଷ ସମାଧାନ।

କପଡ଼ା ଏବଂ ରାଫିଆ ବର୍ଜ୍ୟ ପୁନଃଚକ୍ରଣ: ବୁଣା କପଡ଼ା ଏବଂ ରାଫିଆ ଉତ୍ପାଦର ନିର୍ମାତାମାନଙ୍କ ପାଇଁ ଧାର ଟ୍ରିମ୍ ଏବଂ ସ୍କ୍ରାପ୍ ପୁନଃଚକ୍ରଣ ପାଇଁ ଉପଯୁକ୍ତ।

ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟ୍ ଉତ୍ପାଦନ: ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ, ଏକ୍ସଟ୍ରୁସନ୍ କିମ୍ବା ଫିଲ୍ମ ବ୍ଲୋଇଂରେ ପୁନଃବ୍ୟବହାର ପାଇଁ ଉଚ୍ଚମାନର PP ଗ୍ରାନୁଲ୍ ଉତ୍ପାଦନ କରେ।

୪.EPS/XPS ଗ୍ରାନୁଲେସନ ଲାଇନ

ଏକ EPS/XPS ଗ୍ରାନୁଲେସନ ଲାଇନ ହେଉଛି ଏକ ସ୍ୱତନ୍ତ୍ର ପୁନଃଚକ୍ରଣ ପ୍ରଣାଳୀ ଯାହା ବିସ୍ତାରିତ ପଲିଷ୍ଟାଇରିନ୍ (EPS) ଏବଂ ଏକ୍ସଟ୍ରୁଡେଡ୍ ପଲିଷ୍ଟାଇରିନ୍ (XPS) ଫୋମ୍ ଅପଚୟକୁ ପୁନଃବ୍ୟବହାରଯୋଗ୍ୟ ପ୍ଲାଷ୍ଟିକ୍ ଗ୍ରାନୁଲରେ ପରିଣତ କରିବା ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି। EPS ଏବଂ XPS ହେଉଛି ହାଲୁକା, ଫୋମ୍ଯୁକ୍ତ ସାମଗ୍ରୀ ଯାହା ସାଧାରଣତଃ ପ୍ୟାକେଜିଂ, ଇନସୁଲେସନ ଏବଂ ନିର୍ମାଣରେ ବ୍ୟବହୃତ ହୁଏ। ସେମାନଙ୍କର ବିଶାଳ ପ୍ରକୃତି ଏବଂ କମ ଘନତା ଯୋଗୁଁ, ପାରମ୍ପରିକ ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଉପକରଣ ବ୍ୟବହାର କରି ସେମାନଙ୍କୁ ପରିଚାଳନା କରିବା କଷ୍ଟକର। ଏହି ଗ୍ରାନୁଲେସନ ଲାଇନରେ ସାଧାରଣତଃ କ୍ରସିଂ, କମ୍ପାକ୍ଟିଂ (ତରଳାଇବା କିମ୍ବା ଘନତା), ଏକ୍ସଟ୍ରୁଜନ୍, ଫିଲ୍ଟେରେସନ୍ ଏବଂ ପେଲେଟାଇଜିଂ ସିଷ୍ଟମ ଅନ୍ତର୍ଭୁକ୍ତ।

ଏହି ଲାଇନର ମୁଖ୍ୟ ଉଦ୍ଦେଶ୍ୟ ହେଉଛି EPS/XPS ଫୋମ ଅପଚୟକୁ ସମାନ ପଲିଷ୍ଟାଇରିନ୍ ପେଲେଟ୍ (GPPS କିମ୍ବା HIPS) ରେ ପରିଣତ କରିବା, ଆୟତନ ହ୍ରାସ କରିବା ଏବଂ ପୁନଃ ପ୍ରକ୍ରିୟାକରଣ କରିବା, ଯାହାକୁ ପ୍ଲାଷ୍ଟିକ୍ ଉତ୍ପାଦନରେ ପୁଣି ବ୍ୟବହାର କରାଯାଇପାରିବ।

ଲାଭ

ଆୟତନ ହ୍ରାସ: କମ୍ପାକ୍ଟର କିମ୍ବା ଡେନସିଫାୟର ସିଷ୍ଟମ ଫୋମ୍ ସାମଗ୍ରୀର ଆୟତନକୁ ଯଥେଷ୍ଟ ହ୍ରାସ କରେ, ଯାହା ଦ୍ଵାରା ଖାଦ୍ୟ ଦେବାର ଦକ୍ଷତା ବୃଦ୍ଧି ହୁଏ।

ହାଲୁକା ସାମଗ୍ରୀ ସହିତ ଉଚ୍ଚ ଆଉଟପୁଟ୍: ସ୍ଥିର ଖାଦ୍ୟ ଏବଂ ନିରନ୍ତର ଏକ୍ସଟ୍ରୁଜନ ସୁନିଶ୍ଚିତ କରି କମ୍ ଘନତା ଫୋମ୍ ପାଇଁ ସ୍ୱତନ୍ତ୍ର ଭାବରେ ଡିଜାଇନ୍ କରାଯାଇଛି।

ଶକ୍ତି-ସଞ୍ଚୟକାରୀ ସ୍କ୍ରୁ ଡିଜାଇନ୍: ଅପ୍ଟିମାଇଜ୍ଡ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲ ଗଠନ କମ ଶକ୍ତି ବ୍ୟବହାର ସହିତ ଦକ୍ଷ ତରଳିବା ସୁନିଶ୍ଚିତ କରେ।

ପରିବେଶ ଅନୁକୂଳ: ଲ୍ୟାଣ୍ଡଫିଲ୍ ଅପଚୟ ହ୍ରାସ କରିବାରେ ସାହାଯ୍ୟ କରେ ଏବଂ ଫୋମ୍ ପ୍ୟାକେଜିଂ ଏବଂ ଇନସୁଲେସନ ସାମଗ୍ରୀର ବୃତ୍ତାକାର ବ୍ୟବହାରକୁ ସମର୍ଥନ କରେ।

ପୁନଃଚକ୍ରଣୀୟ ଉତ୍ପାଦ: ଉତ୍ପାଦିତ ଦାନାଗୁଡ଼ିକ ଇନସୁଲେସନ ସିଟ୍ କିମ୍ବା ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରୋଫାଇଲ୍ ପରି ଅଣ-ଖାଦ୍ୟ ପ୍ରୟୋଗରେ ପୁନଃବ୍ୟବହାର ପାଇଁ ଉପଯୁକ୍ତ।

ଅସୁବିଧାଗୁଡ଼ିକ

ସଫା ଏବଂ ଶୁଖିଲା ଫୋମ୍ ଆବଶ୍ୟକ: ପେଲେଟ୍ ଗୁଣବତ୍ତା ବଜାୟ ରଖିବା ପାଇଁ EPS/XPS ତେଲ, ଖାଦ୍ୟ କିମ୍ବା ଅତ୍ୟଧିକ ପ୍ରଦୂଷଣ ମୁକ୍ତ ହେବା ଆବଶ୍ୟକ।

ଦୁର୍ଗନ୍ଧ ଏବଂ ଧୂଆଁ ନିୟନ୍ତ୍ରଣ ଆବଶ୍ୟକ: ତରଳିବା ଫେଣ ଧୂଆଁ ନିର୍ଗତ କରିପାରେ; ଉପଯୁକ୍ତ ବାୟୁଚଳନ କିମ୍ବା ନିଷ୍କାସନ ପ୍ରଣାଳୀ ଅତ୍ୟନ୍ତ ଜରୁରୀ।

ମିଶ୍ରିତ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ ଉପଯୁକ୍ତ ନୁହେଁ: ଏହି ସିଷ୍ଟମଟି ଶୁଦ୍ଧ EPS/XPS ପାଇଁ ଉପଯୁକ୍ତ; ମିଶ୍ରିତ ସାମଗ୍ରୀଗୁଡ଼ିକ ବନ୍ଦ କରିପାରେ କିମ୍ବା ଆଉଟପୁଟ୍ ଗୁଣବତ୍ତା ହ୍ରାସ କରିପାରେ।

ଆପ୍ଲିକେସନ୍ଗୁଡ଼ିକ

ପ୍ୟାକେଜିଂ ଫୋମ୍ ପୁନଃଚକ୍ରଣ: ଇଲେକ୍ଟ୍ରୋନିକ୍ସ, ଉପକରଣ ଏବଂ ଫର୍ଣ୍ଣିଚରରେ ବ୍ୟବହୃତ ଧଳା EPS ପ୍ୟାକେଜିଂକୁ ପୁନଃଚକ୍ରଣ କରିବା ପାଇଁ ଆଦର୍ଶ।

ନିର୍ମାଣ ସାମଗ୍ରୀ ପୁନରୁଦ୍ଧାର: କୋଠା ଇନସୁଲେସନ ଏବଂ କାନ୍ଥ ପ୍ୟାନେଲରୁ XPS ବୋର୍ଡ ସ୍କ୍ରାପ୍ ପାଇଁ ଉପଯୁକ୍ତ।

ଫୋମ୍ କାରଖାନାର ବର୍ଜ୍ୟବସ୍ତୁ ପରିଚାଳନା: EPS/XPS ଉତ୍ପାଦ ନିର୍ମାତାମାନଙ୍କ ଦ୍ୱାରା ଉତ୍ପାଦନ ଧାର ଟ୍ରିମ୍ ଏବଂ ପ୍ରତ୍ୟାଖ୍ୟାନ କରାଯାଇଥିବା ଖଣ୍ଡଗୁଡ଼ିକୁ ପୁନଃଚକ୍ରିତ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ।

ପଲିଷ୍ଟାଇରିନ୍ ପେଲେଟ୍ ଉତ୍ପାଦନ: ପ୍ଲାଷ୍ଟିକ୍ ସିଟ୍, ହ୍ୟାଙ୍ଗର୍, କିମ୍ବା ଛାଞ୍ଚିତ ଉତ୍ପାଦ ଭଳି ଡାଉନଷ୍ଟ୍ରିମ୍ ପ୍ରୟୋଗ ପାଇଁ ଫୋମ୍ ଅପଚୟକୁ GPPS/HIPS ଗ୍ରାନୁଲରେ ପରିଣତ କରେ।

୫. ସମାନ୍ତରାଳ ଟ୍ୱିନ୍ ସ୍କ୍ରୁ ଗ୍ରାନୁଲେସନ ଲାଇନ

ଏକ ସମାନ୍ତରାଳ ଟ୍ୱିନ୍ ସ୍କ୍ରୁ ଗ୍ରାନୁଲେସନ୍ ଲାଇନ ହେଉଛି ଏକ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକ୍ରିୟାକରଣ ପ୍ରଣାଳୀ ଯାହା ବିଭିନ୍ନ ପ୍ଲାଷ୍ଟିକ୍ ସାମଗ୍ରୀକୁ ତରଳାଇବା, ମିଶ୍ରଣ କରିବା ଏବଂ ପେଲେଟାଇଜ୍ କରିବା ପାଇଁ ଦୁଇଟି ସମାନ୍ତରାଳ ଇଣ୍ଟରମେସିଂ ସ୍କ୍ରୁ ବ୍ୟବହାର କରେ। ଏକକ ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଡର ତୁଳନାରେ, ଟ୍ୱିନ୍ ସ୍କ୍ରୁ ଉତ୍ତମ ମିଶ୍ରଣ, ଅଧିକ ଆଉଟପୁଟ୍ ଏବଂ ପ୍ରକ୍ରିୟାକରଣ ଅବସ୍ଥା ଉପରେ ଅଧିକ ନିୟନ୍ତ୍ରଣ ପ୍ରଦାନ କରେ। ଏହି ପ୍ରଣାଳୀ ମିଶ୍ରିତ ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ, ମିଶ୍ରିତ ଆଡିଟିଭ୍ସ ଏବଂ ଉନ୍ନତ ଗୁଣବତ୍ତା ସହିତ ଉଚ୍ଚ-ଗୁଣବତ୍ତା ପ୍ଲାଷ୍ଟିକ୍ ଗ୍ରାନୁଲେସନ୍ ଉତ୍ପାଦନ ପାଇଁ ବିଶେଷ ଭାବରେ ଉପଯୁକ୍ତ।

ଏହି ଲାଇନରେ ସାଧାରଣତଃ ଏକ ଫିଡିଂ ସିଷ୍ଟମ, ସମାନ୍ତରାଳ ଟ୍ୱିନ୍ ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଡର୍, ଫିଲ୍ଟେରେସନ୍ ୟୁନିଟ୍, ପେଲେଟାଇଜର୍ ଏବଂ କୁଲିଂ/ଡ୍ରାଇଂ ସେକ୍ସନ୍ ଥାଏ, ଯାହା ନିରନ୍ତର ଏବଂ ସ୍ଥିର କାର୍ଯ୍ୟ ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଥାଏ।

ଲାଭ

ଉତ୍କୃଷ୍ଟ ମିଶ୍ରଣ ଏବଂ ମିଶ୍ରଣ: ଦ୍ୱୈତ ସ୍କ୍ରୁ ଉତ୍କୃଷ୍ଟ ଏକସଙ୍ଗୀକରଣ ପ୍ରଦାନ କରେ, ଯାହା ବିଭିନ୍ନ ପଲିମର ଏବଂ ମିଶ୍ରଣର ମିଶ୍ରଣ ପାଇଁ ଅନୁମତି ଦିଏ।

ଉଚ୍ଚ ଥ୍ରୁପୁଟ୍ ଏବଂ ଦକ୍ଷତା: ସିଙ୍ଗଲ୍ ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଡର୍ ତୁଳନାରେ ଅଧିକ ଆଉଟପୁଟ୍ ଏବଂ ଉତ୍ତମ ପ୍ରକ୍ରିୟାକରଣ ସ୍ଥିରତା ପ୍ରଦାନ କରେ।

ବହୁମୁଖୀ ସାମଗ୍ରୀ ପରିଚାଳନା: PVC, PE, PP, ABS, ଏବଂ ପୁନଃଚକ୍ରିତ ମିଶ୍ରିତ ପ୍ଲାଷ୍ଟିକ ସମେତ ବିଭିନ୍ନ ପ୍ରକାରର ପ୍ଲାଷ୍ଟିକ ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ ଉପଯୁକ୍ତ।

ଉନ୍ନତ ପ୍ରକ୍ରିୟା ନିୟନ୍ତ୍ରଣ: ସ୍ୱାଧୀନ ସ୍କ୍ରୁ ଗତି ଏବଂ ତାପମାତ୍ରା କ୍ଷେତ୍ର ସର୍ବୋତ୍ତମ ପେଲେଟ୍ ଗୁଣବତ୍ତା ପାଇଁ ସଠିକ୍ ସମାୟୋଜନ ଅନୁମତି ଦିଏ।

ଉନ୍ନତ ଡିଗାସିଂ: ଆର୍ଦ୍ରତା ଏବଂ ଅସ୍ଥିର ପଦାର୍ଥଗୁଡ଼ିକୁ ଦକ୍ଷ ଭାବରେ ଅପସାରଣ, ଯାହା ଫଳରେ ସଫା ପେଲେଟ୍ ସୃଷ୍ଟି ହୁଏ।

ଅସୁବିଧାଗୁଡ଼ିକ

ଅଧିକ ପ୍ରାରମ୍ଭିକ ନିବେଶ: ଏକକ ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଡର୍ ଅପେକ୍ଷା ଟ୍ୱିନ୍ ସ୍କ୍ରୁ ସିଷ୍ଟମ୍ କ୍ରୟ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ପାଇଁ ସାଧାରଣତଃ ଅଧିକ ମହଙ୍ଗା ହୋଇଥାଏ।

ଜଟିଳ କାର୍ଯ୍ୟ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ: ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲଗୁଡ଼ିକୁ ଭଲ ଅବସ୍ଥାରେ ରଖିବା ପାଇଁ ଦକ୍ଷ ଅପରେଟର ଏବଂ ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ଆବଶ୍ୟକ।

ଅତ୍ୟଧିକ-ସାନ୍ତାଳ ସାମଗ୍ରୀ ପାଇଁ ଉପଯୁକ୍ତ ନୁହେଁ: କିଛି ଅତ୍ୟନ୍ତ ସାନ୍ତାଳ ସାମଗ୍ରୀ ପାଇଁ ସ୍ୱତନ୍ତ୍ର ଉପକରଣ କିମ୍ବା ପ୍ରକ୍ରିୟାକରଣ ଅବସ୍ଥା ଆବଶ୍ୟକ ହୋଇପାରେ।

ଆପ୍ଲିକେସନ୍ଗୁଡ଼ିକ

ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ: ପୁନଃବ୍ୟବହାର ପାଇଁ ମିଶ୍ରିତ ପ୍ଲାଷ୍ଟିକ୍ ଅଳିଆକୁ ସମାନ ଦାନାରେ ପୁନଃ ପ୍ରକ୍ରିୟାକରଣ କରିବା ପାଇଁ ପ୍ରଭାବଶାଳୀ।

କମ୍ପାଉଣ୍ଡିଂ ଏବଂ ମାଷ୍ଟରବ୍ୟାଚ୍ ଉତ୍ପାଦନ: ଫିଲର, କଲରଣ୍ଟ କିମ୍ବା ଆଡିଟିଭ୍ ସହିତ ପ୍ଲାଷ୍ଟିକ୍ ଯୌଗିକ ଉତ୍ପାଦନରେ ବ୍ୟାପକ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ।

ପିଭିସି ଏବଂ ଇଞ୍ଜିନିୟରିଂ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକ୍ରିୟାକରଣ: ତାପ-ସମ୍ବେଦନଶୀଳ ଏବଂ ଜଟିଳ ପଲିମରଗୁଡ଼ିକୁ ପରିଚାଳନା କରିବା ପାଇଁ ଆଦର୍ଶ।

ଉଚ୍ଚ-କାର୍ଯ୍ୟକ୍ଷମତା ସାମଗ୍ରୀ ଉତ୍ପାଦନ: ଉପଯୁକ୍ତ ଯାନ୍ତ୍ରିକ କିମ୍ବା ରାସାୟନିକ ଗୁଣ ସହିତ ସ୍ୱତନ୍ତ୍ର ପ୍ଲାଷ୍ଟିକ୍ ଉତ୍ପାଦନରେ ବ୍ୟବହୃତ ହୁଏ।

ସର୍ବୋତ୍ତମ ଚୟନ କରିବା ପାଇଁ ମୁଖ୍ୟ ବିନ୍ଦୁଗୁଡ଼ିକ ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ ମେସିନ୍ ପ୍ରକାର

ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ ମେସିନ୍ ଚୟନ ପାଇଁ ନିମ୍ନଲିଖିତ କିଛି ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ବିଚାର ଦିଆଯାଇଛି ଯାହା ଆପଣଙ୍କର ଉତ୍ପାଦନ ଆବଶ୍ୟକତାକୁ ପୂରଣ କରିପାରିବ।

୧. ଆପଣଙ୍କର ସାମଗ୍ରୀର ପ୍ରକାର ଜାଣନ୍ତୁ

ନରମ ପ୍ଲାଷ୍ଟିକ୍ (ଯଥା, ଫିଲ୍ମ, ବ୍ୟାଗ, ଫୋମ୍): ସୁଗମ ଖାଦ୍ୟ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ କମ୍ପାକ୍ଟର କିମ୍ବା ଡେନସିଫାୟର ଥିବା ଏକ ମେସିନ୍ ବାଛନ୍ତୁ।

କଠିନ ପ୍ଲାଷ୍ଟିକ୍ (ଯଥା, ବୋତଲ, କଠୋର ପାତ୍ର): ସ୍ଥିର ଖାଦ୍ୟ ସହିତ ଏକ ଚୂର୍ଣ୍ଣ ସାମଗ୍ରୀ ଦାନାକରଣ ରେଖା ଅଧିକ ଉପଯୁକ୍ତ।

ମିଶ୍ରିତ କିମ୍ବା ଦୂଷିତ ପ୍ଲାଷ୍ଟିକ୍: ଦୃଢ଼ ମିଶ୍ରଣ ଏବଂ ଫିଲ୍ଟେରେସନ୍ କ୍ଷମତା ସହିତ ଟ୍ୱିନ୍ ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଡର୍ଗୁଡ଼ିକୁ ବିଚାର କରନ୍ତୁ।

2. ଆଉଟପୁଟ୍ କ୍ଷମତା ଆବଶ୍ୟକତା ମୂଲ୍ୟାଙ୍କନ କରନ୍ତୁ

ଆପଣଙ୍କର ଦୈନିକ କିମ୍ବା ମାସିକ ପ୍ରକ୍ରିୟାକରଣ ପରିମାଣ ଆକଳନ କରନ୍ତୁ।

କମ କିମ୍ବା ଅଧିକ ଆକାର ଏଡାଇବା ପାଇଁ ଆପଣଙ୍କ ଇଚ୍ଛିତ ଥ୍ରୁପୁଟ୍ (କିଗ୍ରା/ଘଣ୍ଟା କିମ୍ବା ଟନ୍/ଦିନ) ସହିତ ମେଳ ଖାଉଥିବା ଏକ ମଡେଲ୍ ବାଛନ୍ତୁ।

ବଡ଼ ପରିମାଣର ପୁନଃଚକ୍ରଣ ପାଇଁ, ଉଚ୍ଚ-ଆଉଟପୁଟ୍ ଟ୍ୱିନ୍-ସ୍କ୍ରୁ କିମ୍ବା ଡବଲ୍-ଷ୍ଟେଜ୍ ସିଷ୍ଟମ୍ ଆଦର୍ଶ।

3. ଖାଦ୍ୟ ଦେବା ଏବଂ ପୂର୍ବ ଚିକିତ୍ସା ଆବଶ୍ୟକତା ଯାଞ୍ଚ କରନ୍ତୁ

ଦାନାକୁ ଦିଆଯିବା ପୂର୍ବରୁ ଆପଣଙ୍କ ସାମଗ୍ରୀକୁ ଧୋଇବା, ଶୁଖାଇବା କିମ୍ବା ପେଷିବା ଆବଶ୍ୟକ କି?

କିଛି ମେସିନରେ ସମନ୍ୱିତ ସ୍ରେଡର୍, ୱାଶର୍, କିମ୍ବା କମ୍ପାକ୍ଟର୍ ଅନ୍ତର୍ଭୁକ୍ତ। ଅନ୍ୟ ମେସିନ୍ଗୁଡ଼ିକରେ ବାହ୍ୟ ଉପକରଣ ଆବଶ୍ୟକ ହୁଏ।

ମଇଳା କିମ୍ବା ଓଦା ସାମଗ୍ରୀ ପାଇଁ ଦୃଢ଼ ଡିଗାସ୍ ସିଷ୍ଟମ୍ ଏବଂ ତରଳିଥିବା ଫିଲ୍ଟେରେସନ୍ ଆବଶ୍ୟକ ହୁଏ।

୪. ଚୂଡ଼ାନ୍ତ ପେଲେଟ୍ ଗୁଣବତ୍ତା ବିଚାର କରନ୍ତୁ

ଉଚ୍ଚମାନର ପ୍ରୟୋଗ ପାଇଁ (ଯଥା ଫିଲ୍ମ ବ୍ଲୋଇଂ, ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ), ସ୍ଥିର ପେଲେଟ୍ ଆକାର ଏବଂ ଶୁଦ୍ଧତା ପଦାର୍ଥ।

ସଠିକ୍ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ଏବଂ ସ୍ୱୟଂଚାଳିତ ସ୍କ୍ରିନ୍ ପରିବର୍ତ୍ତକ ଥିବା ମେସିନଗୁଡ଼ିକ ସଫା, ଅଧିକ ସମାନ ଦାନା ଉତ୍ପାଦନ କରନ୍ତି।

5. ଶକ୍ତି ଦକ୍ଷତା ଏବଂ ସ୍ୱୟଂଚାଳିତକରଣ

ଇନଭର୍ଟର-ନିୟନ୍ତ୍ରିତ ମୋଟର, ଶକ୍ତି-ସଞ୍ଚୟକାରୀ ହିଟର ଏବଂ PLC ସ୍ୱୟଂଚାଳିତ ମେସିନ୍ ଖୋଜନ୍ତୁ।

ସ୍ୱୟଂଚାଳିତ ପ୍ରଣାଳୀ ଶ୍ରମ ଖର୍ଚ୍ଚ ହ୍ରାସ କରେ ଏବଂ ସ୍ଥିର ଉତ୍ପାଦନ ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ କରେ।

୬. ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ସ୍ପେୟାର ପାର୍ଟସ୍ ସହାୟତା

ଦ୍ରୁତ ପ୍ରତିକ୍ରିୟା ସେବା, ବୈଷୟିକ ସହାୟତା ଏବଂ ସହଜରେ ଉପଲବ୍ଧ ସ୍ପେୟାର ପାର୍ଟସ୍ ସହିତ ଏକ ନିର୍ଭରଯୋଗ୍ୟ ଯୋଗାଣକାରୀଙ୍କଠାରୁ ଏକ ମେସିନ୍ ବାଛନ୍ତୁ।

ସରଳ ଡିଜାଇନ୍ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିପାରେ ଏବଂ ଦୀର୍ଘକାଳୀନ ରକ୍ଷଣାବେକ୍ଷଣ ଖର୍ଚ୍ଚ ହ୍ରାସ କରିପାରେ।

୭. କଷ୍ଟମାଇଜେସନ୍ ଏବଂ ଭବିଷ୍ୟତର ବିସ୍ତାର

ମଡ୍ୟୁଲାର୍ ଡିଜାଇନ୍ ଥିବା ମେସିନଗୁଡ଼ିକୁ ବିଚାର କରନ୍ତୁ ଯାହା ଅପଗ୍ରେଡ୍ କରିବାକୁ ଅନୁମତି ଦିଏ (ଯଥା, ଦ୍ୱିତୀୟ ଏକ୍ସଟ୍ରୁଡର ଯୋଡିବା କିମ୍ବା ପେଲେଟାଇଜିଂ ପ୍ରକାର ପରିବର୍ତ୍ତନ କରିବା)।

ଆପଣଙ୍କ ବ୍ୟବସାୟ ବୃଦ୍ଧି ପାଇବା ସହିତ ଏକ ନମନୀୟ ସିଷ୍ଟମ ନୂତନ ସାମଗ୍ରୀ ପ୍ରକାର କିମ୍ବା ଅଧିକ ଉତ୍ପାଦନ ସହିତ ଖାପ ଖାଇଥାଏ।

WUHE ମେସିନାରୀ ବିଷୟରେ ବିଚାର କରନ୍ତୁର ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ ମେସିନ୍ ସେବା

20 ବର୍ଷରୁ ଅଧିକ ଅଭିଜ୍ଞତା ସହିତ ଏକ ବୃତ୍ତିଗତ ନିର୍ମାତା ଭାବରେ, WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) ପ୍ଲାଷ୍ଟିକ୍ ପୁନଃଚକ୍ରଣ ଗ୍ରାନୁଲେସନ୍ ମେସିନଗୁଡ଼ିକର ଡିଜାଇନ୍, ଉତ୍ପାଦନ ଏବଂ ବିଶ୍ୱବ୍ୟାପୀ ସେବାରେ ଉତ୍କର୍ଷତା ହାସଲ କରିଛି।

500 ରୁ ଅଧିକ ସିଷ୍ଟମ ସଂସ୍ଥାପିତ ଏବଂ ବାର୍ଷିକ 1 ନିୟୁତ ଟନ୍ ରୁ ଅଧିକ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକ୍ରିୟାକରଣ ସହିତ - ଯାହା ପ୍ରାୟ 360,000 ଟନ୍ CO₂ ନିର୍ଗମନକୁ ହ୍ରାସ କରିଛି - WUHE ଏହାର ବୈଷୟିକ କ୍ଷମତା ଏବଂ ପରିବେଶଗତ ପ୍ରଭାବକୁ ପ୍ରମାଣିତ କରିଛି।

ISO 9001 ଏବଂ CE ପ୍ରମାଣପତ୍ର ଦ୍ୱାରା ସମର୍ଥିତ, ସେମାନେ ଫିଲ୍ମ, ବୁଣା ବ୍ୟାଗ, EPS/XPS, କ୍ରଶଡ୍ ପ୍ଲାଷ୍ଟିକ୍ ଏବଂ ଟ୍ୱିନ୍-ସ୍କ୍ରୁ ଗ୍ରାନୁଲେସନ୍ ଲାଇନ୍ ପାଇଁ ସମନ୍ୱିତ ସମାଧାନ ପ୍ରଦାନ କରନ୍ତି। ସେମାନଙ୍କର କଠୋର ଗୁଣବତ୍ତା ନିୟନ୍ତ୍ରଣ, ମଡ୍ୟୁଲାର୍ ସିଷ୍ଟମ୍ ଡିଜାଇନ୍, OEM/ODM ନମନୀୟତା, ଏବଂ ପ୍ରତିକ୍ରିୟାଶୀଳ ବିକ୍ରୟ ପରବର୍ତ୍ତୀ ସମର୍ଥନ ନିଶ୍ଚିତ କରେ ଯେ B2B କ୍ରେତାମାନେ ବିଶ୍ୱବ୍ୟାପୀ ନିର୍ଭରଯୋଗ୍ୟ, ଉଚ୍ଚ-ଦକ୍ଷତା ଏବଂ ଉପଯୁକ୍ତ ପୁନଃଚକ୍ରଣ ସମାଧାନ ପାଆନ୍ତି।

ନିର୍ଭରଯୋଗ୍ୟ କାର୍ଯ୍ୟଦକ୍ଷତା, କଷ୍ଟମାଇଜ୍ଡ ରିସାଇକ୍ଲିଂ ସମାଧାନ ଏବଂ ଏକ ସବୁଜ, ଅଧିକ ସ୍ଥାୟୀ ପ୍ଲାଷ୍ଟିକ୍ ଶିଳ୍ପ ଗଠନରେ ଏକ ବିଶ୍ୱସ୍ତ ଅଂଶୀଦାର ପାଇଁ WUHE MACHINERY ବାଛନ୍ତୁ।

ପୋଷ୍ଟ ସମୟ: ଜୁଲାଇ-୦୧-୨୦୨୫